Чем алюминиевая рама лучше стальной. Металлические рамы. Недостатки стальных рам

Пожалуй, самый кардинальный апгрейд велосипеда — это замена рамы. Именно рама задаёт характер байка, сильнее всего влияет на его ходовые качества, на внешний вид и, как следствие, на получаемое удовольствие от катания. На интернет-форумах сломано множество копий насчёт выбора того или иного материала рамы и данную тему можно смело отнести к разряду холиваров, но всё же я позволю себе порассуждать и изложу своё мнение.

Алюминиевые рамы

На протяжении многих лет алюминиевые рамы пользуются большой популярностью среди велосипедистов по всему миру. Хоть рамы и называются «алюминиевые», но изготавливают их не из чистого алюминия, а из сплава, ввиду того, что сам по себе алюминий довольно мягок. Таким образом примерно на 95% сплав состоит из алюминия, но также включает: магний, цинк, марганец, титан, хром, железо и др. В результате этого получаются такие популярные сплавы как 7005 и 6061, чаще всего используемые при изготовлении велосипедных рам. С целью увеличения прочности применяются трубы большого диаметра и с большей толщиной стенок. Многие алюминиевые рамы, с целью облегчения, обладают т.н. баттингом, что представляет собой переменную толщину стенок труб в разных местах, в зависимости от нагрузки. В результате рама получается достаточно лёгкой, жёсткой и прочной.

Вес алюминиевой рамы среднего уровня в размере 19” составляет около 2-2.5 кг, что позволяет собрать довольно лёгкий байк при весьма скромном бюджете. Что касается жёсткости, то это и хорошо, и плохо. Для участия в гонках, где важен рывок, динамичная езда стоя на педалях и чёткость управления, жёсткость будет плюсом. Но если говорить о продолжительных поездках на длинные дистанции, то езда на алюминиевой раме может вызвать некоторые неприятные ощущения в пояснице, спине и руках, особенно если у вас есть какие-либо проблемы с позвоночником. Причиной тому названная выше жёсткость, а также свойства материала — низкое внутреннее трение, в результате чего, вибрация от колёс очень хорошо передаётся велосипедисту через раму.

Одним из главных недостатков алюминиевых рам является их склонность к накоплению усталости и, как результат, неожиданным поломкам в самый неподходящий момент. Именно поэтому стоит с особой настороженностью относиться к б/у рамам из алюминиевого сплава возрастом более 10 лет, с приличным пробегом или подвергавшимся большим нагрузкам (например, в экстремальных дисциплинах). Также это актуально для жёстких алюминиевых вилок. Мало того, что езда на такой вилке крайне некомфортна, так ещё и сломаться может внезапно.

Так или иначе, но алюминиевые рамы продолжают пользоваться большой популярностью и на их базе собирают многие серийные модели велосипедов в нижнем и среднем ценовых сегментах. Пожалуй, цена здесь является основополагающим фактором. Ведь приобрести достаточно качественную раму из алюминиевого сплава можно даже за 5000-8000 руб.

В профессиональном велоспорте алюминиевые рамы уже давно не используются и их полностью вытеснил карбон, который по своим свойствам гораздо лучше подходит для дисциплин, где счёт времени идёт на секунды, а веса на граммы.

Карбоновые рамы

В профессиональном спорте карбон закрепился прочно и надолго, вряд ли в ближайшие годы что-то сможет его вытеснить. Технологии продолжают оттачивать, выпускают новые модели рам, обладающие большей жёсткостью, прочностью, лучшей аэродинамикой и меньшим весом. Вместе с этим карбоновые рамы и компоненты перестали быть привилегией исключительно профессионалов и, чем дальше, тем больше, проникают в ряды велосипедистов-любителей. Вместе с этим появилась масса статей и тем на форумах с весьма неоднозначными мнениями насчёт карбоновых рам. Могут вызвать недоумение статьи, где автор рассказывает о том, какой карбон классный, надёжный и прочный, но потом сам себе противоречит и говорит о том, что он всё же немного хрупкий. Так всё же, надёжный или хрупкий? Давайте разберёмся.

На самом деле так и есть, карбон одновременно и прочен, и хрупок, как бы это странно не звучало. На растяжение карбон гораздо прочнее алюминиевого сплава, но что касается излома или сильных точечных ударов, то здесь всё уже не так хорошо. Можно подвергать карбоновую раму высоким нагрузкам при езде по пересечённой местности, прыжках, даже перевозить тяжёлое туристское снаряжение в походе и не переживать, что карбон не выдержит и вдруг сложится. Но иногда может случиться так, что велосипед неудачно упадёт на острый камень, угол стены или получит удар при транспортировке в электричке, поезде или самолёте. Таких случае довольно много. Какова вероятность того, что такое произойдёт конкретно в вашем сценарии использования — вопрос другой. Правда не стоит думать, что карбон действительно настолько хрупкий и способен разрушиться от любого маломальского удара. В большинстве случаев всё должно обойтись поверхностным сколом лака, слой которого также обеспечивает дополнительную защиту карбона. При нормальном использовании карбоновая рама может прослужить очень долго, ведь карбон практически не накапливает усталость.

Последнее время большую популярность получили бюджетные (относительно) китайские карбоновые рамы. В первую очередь это обусловлено ценой — около 13000-15000 руб., что более чем в два раза ниже стоимости моделей известных брендов. Стоит ли покупать такую раму? Если очень хочется попробовать карбон, но нет возможности приобрести раму известного производителя, то это единственный вариант. Но нужно учитывать, что карбон карбону — рознь. Бюджетная карбоновая рама неизвестного происхождения может быть не такой лёгкой и надёжной, не обладать продуманной геометрией, в общем, существенно проигрывать брендовым образцам. Но, так или иначе, позволит вам получить представление о том, что такое карбоновая рама и как она себя ведёт.

Нужен ли карбон мне?

Для того, чтобы вам было проще определиться, я предлагаю ответить для себя на ряд вопросов:

- Вы готовы потратить только на одну раму 30000+ рублей?

- Вы готовы потратить ещё около 60000 на остальные компоненты, которые будут соответствовать уровню рамы?

- Вы будете участвовать в гонках и бороться за призовые места?

- Вам точно не будет жалко рубиться на гонках на подобном велосипеде? ?

- Вы не планируете ездить в походы и не будете транспортировать байк в электричках или поездах вповалку с другими велосипедами?

- У вас есть ещё один велосипед попроще на каждый день?

- Вам важен «вау-эффект», производимый на окружающих?

В случае уверенных положительных ответов на эти вопросы, можно предположить, что да, скорее всего вам действительно нужен велосипед на карбоновой раме. Если же вам, в первую очередь, важны надёжность и долговечность, вы не собираетесь завоёвывать призовые места на соревнованиях, а кошелёк не тянет карман, то не стоит гнаться за трендами. В этом случае обратите внимание на более доступные и испытанные временем материалы, например, сталь.

Стальные рамы

Хотите прикоснуться к настоящей классике? Купите качественную стальную раму. Многие десятилетие большинство велосипедов собирались именно на стальных рамах, начиная от детских Школьников, заканчивая Colnago профессионального уровня. В начале 90-х годов, в профессиональном велоспорте, стальные рамы очень быстро были вытеснены алюминиевыми, а затем и карбоновыми. Что касается более бюджетных велосипедов, то здесь сталь до сих пор в ходу, причём очень даже разная.

Самые простые и бюджетные — рамы из низкоуглеродистой стали, чуть более дорогие — из легированной (high tensile, hiten steel). Первые используются на велосипедах самой низкой ценовой категории и иногда их называют рамами из кроватных или водопроводных труб. Действительно, характеристики их вряд ли можно назвать выдающимися, особенно первых. Такие рамы обладают большим весом (4-5 кг) и довольно сильно подвержены коррозии. Тем не менее стоят они недорого, крепки и ремонтопригодны и хорошо гасят вибрации.

Самые лучшие и интересные стальные рамы изготавливают из хромомолибденовой стали (CrMo). Некогда легендарные ХВЗ, Colnago, Bianchi, Pinarello и многие другие известные производители шоссейных и горных рам имели в своём арсенале множество моделей хромомолибденовых рам разного уровня, от средних любительских, до топовых профессиональных, на которых множество раз одерживали победы на культовых мировых велогонках, таких как: Tour de France, Giro d’Italia, Paris-Roubaix и многих других. Конечно, на сегодняшний день, в профессиональном велоспорте, сталь (даже такая качественная) уже много лет не используется, но многие производители продолжают изготавливать хромомолибденовые рамы, как шоссейные, так и горные, которые пользуются большой популярностью у ценителей классики и велотуристов, которым важна максимальная надёжность, ремонтопригодность и комфорт при передвижении по дорогам с самым разным покрытием.

Хромомолибденовые рамы очень стойки к накоплению усталости. Даже, если случилось так, что хромомолибденовая рама сломалась, то, как правило, это происходит не резко, а постепенно. Были случаи, когда у хромомолибденовых рам в тяжёлых походах появлялась трещина, но они выдерживали, не ломались, и позволяли закончить маршрут. Почти 10 лет назад ко мне попала хромомолибденовые рама Jamis Exile XC. Фотографии этого велосипеда вы можете наблюдать на страницах этого сайта. Так вот рама попала ко мне уже сильно побитой жизнью. Она долго лежала в неотапливаемом гараже, в результате чего начала ржаветь. Резьбу карточного узла мне пришлось тщательно очистить, обработать преобразователем, а после пролить всю раму мовилем. Кроме того на верхней трубе рамы есть вмятина, а также присутствует небольшое искривление задних перьев, таким образом заднее колесо оказалось немного в стороне. Тем не менее это мой основной велосипед на все случаи жизни, который я использую круглый год на протяжении 9 лет.

Велосипед на хромомолибденовой раме очень комфортен. Благодаря свойствам материала — высокому внутреннему трению и хорошей пластичности, байк на хромолевой раме буквально играет под велосипедистом, что очень хорошо чувствуется при езде по мелким неровностям, например, “стиральной доске” или каменистому грейдеру. Конечно, в случае использования велосипеда для гонок, мягкость можно отнести к недостаткам, нежели к плюсам. Но если в приоритете для вас комфорт при передвижении по разным дорогам и при их полном отсутствии, то хромоль — очень хороший вариант.

Бытует мнение, что стальные рамы очень тяжёлые. Но это совершенно не относится к качественным хромомолибденовым рамам. Если, конечно, не сравнивать их с карбоном. А вот с алюминиевыми вполне можно сравнить и преимущество будет не всегда за последними. Конечно, лёгкие хромомолибденовые рамы довольно дороги и могут стоить 20000-30000 руб. и более. Но есть варианты и подешевле, к тому же, в случае хромомолибденовых рам, не стоит сильно бояться Б/У, как с алюминиевыми. Мне мой Jamis достался почти бесплатно, можно сказать, что я его спас ?

Титановые рамы

Вот мы и добрались до моего любимого титана. Именно велосипед на титановой раме олицетворяет для меня максимальную универсальность, надёжность и является моим выбором. Напомню, что уже более 12 лет я владею велосипедом на базе рамы Titerra Ti-M19, некоторое время назад я писал о нём в статье и рассказывал в видео.

Титановые рамы обладают весом, сравнимым с лучшими алюминиевыми образцами, прочностью и комфортом, присущим хромомолибденовым рамам, но при этом практически не боятся коррозии и обладают фантастической долговечностью. Замечу, что пункт про долговечность имеет силу, если при изготовлении были соблюдены все технологии. В противном же случае рама может быстро сломаться и починить её уже будет не так просто, поскольку требования к условиям обработки титана весьма высоки, что напрямую отражается на ремонтопригодности изделия, особенно при отсутствии необходимых условий. Но если технология была соблюдена, то титановая рама будет служить вам десятилетиями, ещё и на внуков с правнуками хватит.

При изготовлении титановых рам применяется сплав, содержащий и другие элементы, а не только титан в чистом виде. Такие сплавы называются Titanium alloys. Так, например, самыми популярными сплавами, используемыми в производстве велосипедных рам являются 3AL-2.5V (3% Алюминий и 2.5% Ванадий) и 6AL-4V (6% Алюминий и 4% Ванадий). Зачастую данные сплавы комбинируются и используются в разных частях одного изделия. Также применяются и другие сплавы, например, известная фирма Rapid использует в своих рамах аэрокосмический сплав ОТ-4 и ПТ-7М.

Что касается предназначения титановых рам, то круг их применения весьма широк: круглогодичная и ежедневная эксплуатация в городе, сложные многодневные походы, бреветы, покатушки по любым типам дорог, сопряжённые с длительными пешими переходами, где велосипед приходится тащить буквально на себе. Разве что сюда я не стану относить гонки, где важна высокая жёсткость рамы, позволяющая обеспечить максимальный рывок и острое управление. Поскольку титан мягок, то он имеет некоторые потери при педалировании, особенно при силовом. Также, в случае эксплуатации велосипеда с титановой рамой людьми весом 100 кг и более, может быть заметна излишняя мягкость, вплоть до ощущения, что рама под вами просто болтается. Конечно, это во многом зависит от конкретной модели рамы.

Визуально велосипед на титановой раме выглядит совершенно неброско. Титан довольно редко красят и если нужно добиться эффектного внешнего вида, то его полируют до приобретения блеска. Большинство же рам продаются не полированными и для обывателей представляют собой просто серую железяку. Это, несомненно, можно отнести к плюсам. Несмотря на свою немалую стоимость, титановые велосипеды привлекают к себе гораздо меньше внимания, нежели разукрашенные алюминиевые или модные карбоновые, которые иногда так и кричат: «Эй, возьми меня, я такой классный!». Даже знаю случай, когда во время покатушки группа остановилась у сельского магазина, прислонили велосипеды и ушли. Титановый велосипед был прислонен последним. Когда люди вышли из магазина, то обнаружили, что титан (который был самым первым) валяется в стороне, а вот нового алюминиевого байка след простыл. Конечно, не стоит рассчитывать, что это работает всегда и спокойно оставлять велосипед где попало, но плюсом это, несомненно, является.

Самым большим недостатком титановых рам является их высокая цена, которая может быть эквивалентна брендовым карбоновым изделиям и даже превышать их стоимость. Так, например, б/у титановая рама, которой уже стукнуло 15 лет, может легко продаваться за 20000 руб., при этом нельзя сказать, что это сильно завышенный ценник. Цены на новые отечественные титановые рамы начинаются от 45000 руб. Поэтому, если вы решили собрать велосипед на титановой раме, то перед этим нужно взвесить все «за», «против» и понять, для чего всё это надо и стоит ли игра свеч. Во многих случаях хромомолибденовая рама может стать отличной альтернативой титану за существенно меньшие деньги.

Что касается моды и трендов, то титан держится особняком от рам из других материалов. В кругах продвинутых велосипедистов это выглядит примерно так: алюминий — массовые велосипеды, мало примечательные и обыденные; карбон — удел гонцов и продвинутых велосипедистов; хромомолибден — для ценителей классики и велосипедов старой школы. С титаном ситуация особая. Для него не действуют выражения вроде «классика» или «в тренде», он находится в другой параллели, вне времени и, если вы постигли дзен титановых байков, то уже вряд ли сможете пересмотреть свои взгляды.

Заключение

Конечно, помимо алюминиевых, карбоновых, стальных и титановых, есть велосипедные рамы и из других, гораздо более экзотичных сплавов и материалов, например, магниевые или скандиевые рамы. Но на сегодняшний день в продаже их найти весьма сложно, даже под заказ, да и насколько мне известно, интерес к ним уже сильно поубавился, в сравнении с тем, каким он был лет 10-15 назад.

Что касается выбора материала рамы для своего велосипеда, то здесь нужно подумать и определиться, как именно он будет эксплуатироваться. Каждый материал по-своему хорош, но и имеет свои слабые стороны. Если речь идёт о сборке бюджетного велосипеда, то скорее всего выбор будет ограничен алюминиевыми и стальными рамами. В случае вашей склонности к спорту и гонкам, на первых порах, гоняться стоит на алюминии, но при ощутимом росте переходите на карбон, что позволит вам улучшить результат. Но не стоит думать, что сев на карбон, вы сразу приедете в первой 5ке. Всё же, в первую очередь, едет велосипедист, а велосипед ему в этом помогает. Если вы тяготеете к велотуризму, любите длительные поездки по любым дорогам (а может и вовсе без них), при этом есть желание прикоснуть к чему-то вечному, надёжному и есть возможность серьёзно потратиться, то велосипед на титановой раме подойдёт вам как нельзя лучше. Не готовы потратить несколько десятков тысяч на одну раму, но хочется надёжности и долговечности, а «дутые» алюминиевые рамы не нравятся визуально? В этом случае обратите внимание на хромомолибденовые модели, которые, несомненно, смогут удовлетворить ваши потребности и изысканный вкус.

Несомненно, выбор рамы — вопрос очень важный, ведь на хорошем оборудовании и кататься приятно. Но я не советую вам ударяться в велофетишизм, гнаться за граммами и тратить время впустую, споря на велофорумах на тему, что круче, что катит, а что не катит. Главное, чтобы велосипед вам нравился, а у вас было желание, время и силы почаще кататься, получая пользу и удовольствие.

Если вам есть что добавить или вы хотите задать вопрос по той или иной раме, то милости прошу в комментарии.

Рама — основная и самая главная часть велосипеда.

Вопрос, какой же материал рамы лучше остается открытым уже не первый год, поскольку подход к выбору материала — сугубо индивидуальный.

Основными материалами сегодня являются хромомолибденовая сталь и алюминиевые сплавы.

1. Сталь — первый материал, из которого стали делать рамы для велосипедов. В последнее время наблюдается тенденция к возрождению стальных рам, это вызвано появлением новых технологий которые позволяют делать материал, который бы удовлетворил высоким требованиям современного велоспорта.

Сталь в целом привлекательна благодаря своей надежности, простоте обработки и ремонта и относительной дешевизне. Сталь хорошо гасит вибрации.У этого материала довольно продолжительный срок службы, и у него нет свойства накапливать «усталость». Если рама начинает стареть, она предупреждает об этом — появляются трещины, ржавчины.

Известны несколько типов стали:

- — Hi-Ten (Hi Tensile) — «конструкционные стали улучшенного качества», это самый дешевый материал. Рамы из этой стали достаточно тяжелые и не обладают хорошим «накатом».

- — Cro-Mo (cromomolibden) — хромомолибденовые сплавы. Рамы из этого материала более легкие, чем из Hi-Ten, более жесткие, но и более дорогие.

К достоинствам хромомолибденовой рамы также следует отнести ее способность изгибаться на виражах и тем самым облегчать управление, в значительной степени гасить мелкую вибрацию и даже немного смягчать удары. К тому же они незначительно подвержены коррозии. Такие рамы почти не используются в кросс-кантрийных байках высокого уровня, но популярны среди туристов, марафонцев и любителей зимнего катания.

Более высокого класса такие рамы делают с переменной толщиной труб (баттинг). Рамы с тройным баттингом прочны и достаточно легки одновременно.

2. Alu (Aluminium) — алюминиевые сплавы. Этот материал позволяет сделать еще более жесткую и во многих случаях более легкую раму, чем Cro-Mo. Существует целый ряд алюминиевых сплавов и способов их обработки (7000, 7005, 7005T6, 7009T6, 7010T6, 6061, 6061T6, 6065 и тд). В сплавы 6000-й серии добавляют магний, 7000-й серии — цинк. Наиболее распространенный (в силу цены) 7005й. Чем меньше номер алюминиевого сплава, тем он дороже, а качество его лучше. Более продвинутые фирмы используют сплав 6061.

Алюминиевая рама значительно меньше корродирует в агрессивной среде, чем хромомолибденовая и тем более, чем стальная.

На алюминиевых рамах легче разгоняться, лучше въезжать на горки, они позволяют хорошо чувствовать дорогу, правда, по сравнению с хромомолибденовыми рамами, алюминиевые обладают меньшей накатистостью. Рама перестает «катить» как только вы перестаете крутить педали. Повороты проходить сложнее, чем на хромомолибденовой раме, однако при этом сам поворот проходится быстрее.

Алюминиевые рамы не обладают свойством гасить вибрации. Срок жизни этих рам, как правило, меньше (около 10 лет). Алюминиевые рамы «накапливают» усталость и (по прошествии 10-15 лет) могут разрушиться внезапно. Однако многие производители в настоящий момент дают пожизненную гарантию на рамы из алюминиевых сплавов. Это говорит о том, что совершенствующиеся технологии позволяют увеличивать срок службы материала.

Алюминиевые рамы также могут иметь баттинг.

Один из редких видов алюминиевых сплавов — скандий. Скандий похож на титан по весу и гибкости и обладает при этом очень высокой поверхностной прочностью. Рамы из скандия должны изготавливаться очень аккуратно, так как раму нельзя отрихтовать (выровнять вхолодную) после сварки.

Последнее достижение алюминиевого рамостроения — гидроформованные трубы. Эта технология позволяет избежать швов в конструкции рамы, что заметно повышает надежность рам.

На российском рынке из качественных зарубежных производителей алюминиевых велосипедов представлены: США — GT, TREK , MARIN, SCOTT ; Германия — WHEELER, Тайвань — GIANT .

В целом, алюминиевая рама на сегодня — самый лучший вариант, если говорить о соотношении качества, эксплуатационных свойств и цены.

3. Магний является, пожалуй, самым редким материалом для велосипедных рам.

- Низкий вес

- Хороший накат

- Прекрасная жесткость.

- Высокая цена

- Очень низкий ресурс (до 2-3 лет).

- Подвергаются сильной коррозии.

4. Carbon (углепластик). Это сверхлегкие рамы, но крайне неустойчивые к ударным нагрузкам. Это рамы для профессионального использования.

5. Ti (Titanium) — Титан. Этот материал, как и карбон, пришел в велоиндустрию из аэрокосмической области. Титан сочетает в себе достоинства алюминия и стали — твердость и легкость. Устойчив к коррозии. Отлично гасит вибрации, срок службы достаточно велик.

Титановые сплавы трудно поддаются механической обработке и требуют сложных технологий сварки. Этим объясняется столь высокая цена на титановые сплавы.

Рамы из этого материала — для профессионалов.

На российском рынке известна фирма WHEELER, предлагаются велосипеды из титановых сплавов.

Резюме: выбор рамы для велосипеда индивидуален и зависит от предпочтений велосипедиста и стиля катания. Для начинающих велолюбителей посоветуем выбирать что-то из алюминиевых или хромомолибденовых сплавов. Любые другие материалы (Карбон, Титан, Магний) не для новичка.

В промышленных и общественных зданиях, строящихся по современным технологиям, несущими элементами являются металлические рамы разного сечения (сплошного, решетчатого и двутаврового). В зависимости от назначения, параметров и планируемых нагрузок проводятся необходимые расчеты, на основании которых и изготавливаются металлоконструкции. Наша компания занимается проектированием и производством разных видов рам, выполняет их обработку и установку. Мы также изготавливаем в любом количестве.

Стальные рамы: область применения и монтаж

Смешанная конструкция зданий состоит из стальных и железобетонных элементов. Такая технология применяется, когда транспортировка или монтаж изделий из железобетона являются нерентабельными.

В нашей компании можно заказать следующие металлоизделия:

- Решетчатые рамы сквозного типа. Такие элементы представляют собой конструкцию с большими пролетами, имеют относительно небольшой вес и применяются при создании каркаса зданий, имеющих наклонную или плоскую кровлю.

- Сварные рамы двутаврового сечения, в которых толщина стенки, высота и ширина полок не имеют постоянных размеров и меняются вдоль конструкции. Сварка элементов выполняется полуавтоматическим способом в соответствии ГОСТ. Изделия используются для создания легких каркасных зданий разного назначения — это ангары, склады, торговые центры, офисы, магазины, промышленные здания и др.

- Распределительные рамы под оборудование, машины и технологические установки. Такие изделия изготавливаются с учетом отраслевых и национальных стандартов, а также по чертежам заказчика.

Металлические рамные конструкции, выполняющие функцию козырьков или являющиеся основой для баннера, крепятся непосредственно на фасад здания с помощью специальных крепежных деталей.

Где заказать металлические рамы?

Наша компания принимает любой сложности. Производственный процесс состоит из проектирования, изготовления, доставки и проведения монтажных работ. На всех этапах проводится строгий контроль качества. Обращаясь к нам, клиенты получают стопроцентную гарантию своевременного выполнения заказа.

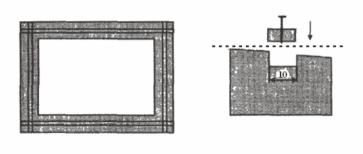

Рама — основа всей шелкографии, от нее при создании трафарета и выполнении высококачественной печати зависит многое. Имея в наличии раму, сетку и ракель, уже можно приступать к печати. Остальное оборудование для трафаретной печати можно считать дополнением, приобретаемым по мере надобности и с учетом финансовых возможностей.

Деревянные рамы

Деревянные рамы недороги и просты в изготовлении, но имеют ряд недостатков при эксплуатации. Дерево легко набухает в воде и в течение нескольких часов может изменить свои линейные размеры, так же на раму влияет изменение относительной влажности и температуры воздуха.

Рамы изготовляются из твердого хорошо высушенного прямослойного дерева, во избежании коробления готовых рам. Доски, имеющие сучки и выраженный косослой, лучше вообще не применять, так как раму может деформировать в самый неподходящий момент, и изготовление повторного трафарета потребует дополнительного времени. На небольших рамах дефекты подобного толка мало заметны, но с увеличением размера коробление может усложнить все технологические процессы.

Бруски рамы скрепляют по углам в шип на эпоксидном клею и дополнительно укрепляют сверху металлическими уголками. Для защиты от влажности готовую раму покрывают водостойким лаком или краской. Прекрасной защитой для этих целей служит эпоксидный или полиуретановый клей (краска).

Минимальное сечение бруска 30 х 60 мм. Размер определяется породой дерева: чем мягче древесина, тем толще берется брусок. С нижней стороны рамы, где будет крепиться сетка, по всему периметру делается откос наружу, приблизительно 3-50 .

Металлические рамы

Самые надежные и стабильные рамы изготовляют из алюминиевой и стальной трубы, имеющей квадратное или прямоугольное сечение. Для повышения прочности при изготовлении больших шаблонов берут профиль с утолщенными вертикальными стенками.

На практике применяют заготовки не только с параллельными, но и со скошенными стенками. Треугольный профиль

используют в текстильной печати. Соединяют бруски сваркой, не оставляя отверстий, чтобы агрессивные жидкости для очистки сита не могли попасть внутрь профиля, вызвать коррозию изнутри и разрушить раму.

Готовые рамы должны иметь прямые углы и быть абсолютно плоскими. Их обязательно обрабатывают абразивным шлифовальным инструментом, уничтожая все заусенцы и острые углы.

Стальные рамы для предохранения от ржавчины хромируют гальваническим способом. Алюминиевые не боятся воды, но активно реагируют с растворами щелочи, которыми обезжиривают и регенерируют сетки.

Таблица параметров, которые желательно использовать при изготовлении рам

|

Формат DIN |

Защитные |

Внутренний |

Алюминиевый |

Алюминиевый профиль с |

Стальной профиль, |

|

|

размер рамы, |

профиль и тол- |

переменным сечением |

||||

|

щина стенок, см |

стенок, мм |

|||||

НАТЯЖКА СИТА Основные требования

Сетку натягивают на раму с максимальным усилием, близким к величине текучести данного материала. Если ткань недостаточно сильно натянута, то в печати может произойти искажение линейных размеров изображения и несовпадение контуров отдельных цветов при многокрасочной печати. Это особенно важно при изготовлении трафаретов для цветной растровой печати, где недопустимы изменения размера растровой точки. Любые отклонения вызывают изменение в цветовой гамме изображения.

Натяжка сита вручную

На деревянные рамы для несложных работ сетку можно натягивать вручную. Ткань захватывается специальными щипцами с широкими губками, чтобы не повредить полотно. Для этого губки дополнительно обклеивают резиной. Закрепляют полотно скобами, забивая их механическим или электрическим скобосшивателем (степлером).

Обычно в практике для равномерного натяжения сита применяют ручные и механические, а при массовом производстве пневматические растягивающие устройства.

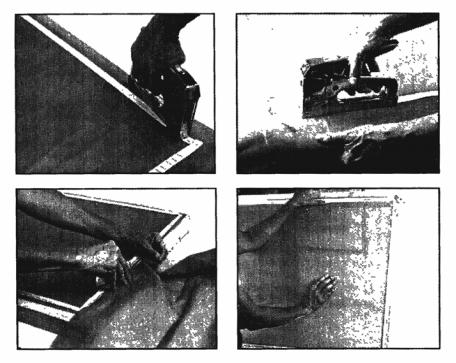

Натяжка сетки вручную с помощью степлера

1. Закрепление скобами тесьмы по углам рамы.

2. Натяжка сетки и закрепление по периметру скобами.

3. Обрезка лишней ткани с помощью ножа.

4. Проверка равномерности натяжения сетки (стряхивание пыли и другого мусора).

Если в печатной мастерской используют шаблоны одного формата, то самым простым приспособлением будет деревянная неподвижная рама, по периметру которой забиты в шахматном по-

рядке иголки или мелкие гвоздики без шляпок. Толщина реек приспособления должна быть на 5

мм меньше рабочих трафаретных рам. Приспособление должно легко надеваться на раму. На деревянные рамы ткань прикрепляется скобами или двухкомпонентным клеем.

Для небольших металлических рамок удобно применять натягивающее устройство большого формата, в которое можно поместить сразу несколько рамок и закрепить на них сетку за один прием. Ткань натягивают вручную на иголки с максимальным усилием. Рамки размещают так, чтобы оптимально использовать всю площадь полотна.

Для экономии дорогого сетчатого полотна применяют достаточно простой способ. Ширину и длину натягиваемой сетки берут на 4 см меньше, чем расстояние между противоположными рядами иголок. Затем по периметру пришивают эластичным швом типа «зигзаг» любое тонкое прочное полотно 8 — 10 см шириной. Пришитую ленту удобно держать руками и накалывать на иголки для натяжки. После закрепления сетки на рамке полотно отрезают и пришивают к следующей сетке.

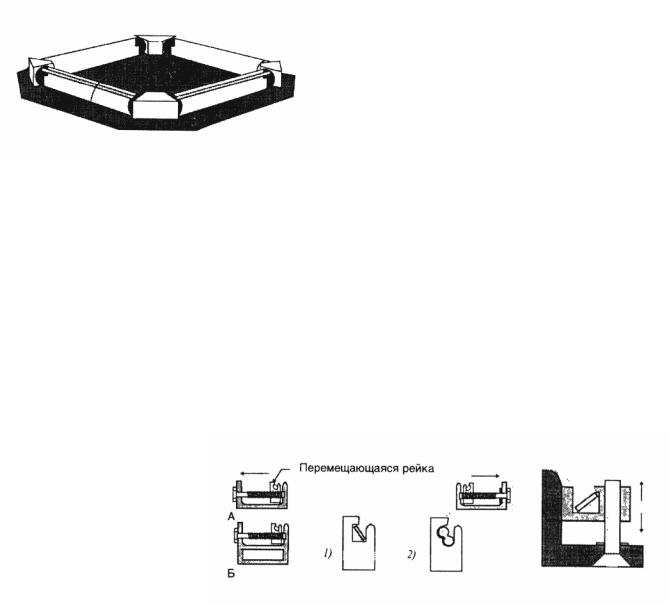

Раздвижное приспособление

При большом ассортименте форматов трафаретных рам можно самостоятельно изготовить простое раздвижное приспособление в виде четырех брусков с отверстиями для штифтов или бол-

тов. На каждом бруске по всей длине забиты иголки с интервалом 10-15 мм в два ряда. Иголки располагают в шахматном порядке, который позволяет более прочно удерживать сетку в растянутом положении. Вместо иголок можно забить тонкие гвоздики, а их шляпки удалить кусачками. Чтобы гвозди были заостренными, надо откусывать их под острым углом.

Для использования такого устройства потребуется только ровная поверхность стола. Перестановка крепежных болтов позволяет создать любые, необходимые в работе, прямоугольные или квадратные очертания рамы. После окончания работы приспособление легко разбирается на бруски и в компактном виде занимает мало места при хранении.

Если для работы применяют одноразовые сетчатые ткани с предварительно нанесенным фотослоем, то для каждого нового трафарета процесс натягивания сетки повторяется. Некоторые фотополимерные копировальные слои, закрепляемые только ультрафиолетовым излучением, также не подлежат регенерации и удаляются вместе с сеткой.

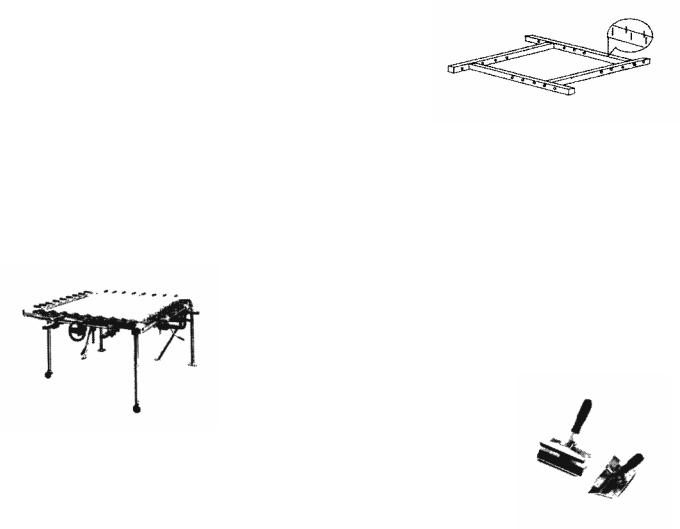

Механические приспособления

Фирмы, производящие допечатное оборудование, предлагают несколько типоразмеров подобных станков.

Достаточно просты в обращении и не потребляют энергии механические натягивающие устройства. Сетка по краям захватывается иголками, расположенными в несколько рядов, как в обычном ручном приспособлении. При сильном натяжении ткани иголки могут быть причиной разрыва сетки.

Более дорогие модели вместо иголок оснащены специальными зажимами, плоскости которых имеют противоскользящее покрытие. Шероховатая поверхность не позволяет ткани вытягиваться и удерживает ее длительное время в постоянном напряжении, пока клей не

затвердеет. Зажимы расположены по всему периметру вплотную друг к другу. Каждый зажим захватывает по 10-20 см ткани.

Ткань закрепляют так, чтобы нити располагались параллельно кромкам натягивающего устройства. Вращая ручки винтовой передачи, ткань растягивают сначала в продольном, а затем в поперечном направ-

лениях. Неправильно расположенная сетка деформируется при натяжении, что может изменить ее пропускную способность при печати.

Максимальный размер рамы, помещаемой в механическое натягивающее устройство, зависит от модели и может быть от 70х70 до 210х210 см. Каждая модель устройства позволяет трансформироваться в меньшую сторону и создавать конфигурацию, необходимую пользователю. Это важно в тех случаях, когда применяются рамы нестандартных форматов, а также для экономии сетчатого полотна.

Электромеханические приспособления

Для триадной печати, когда необходимо иметь несколько больших рам с одинаковым натяжением сетки, применяют станок с электромеханическим приводом. В станке размещают сразу все необходимые рамы. Края полотна зажимают фиксаторами. Такие приспособления имеют ширину 180 см и длину от 3-х до 6 метров.

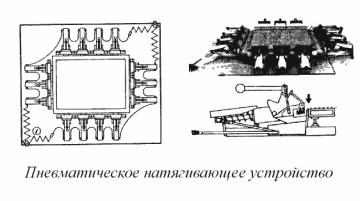

Пневматические приспособления

При массовом производстве трафаретов наиболее удобны пневматические, состоящие из набора независимых друг от друга стандартных зажимов. Каждый зажим оснащен отдельным

пневматическим цилиндром, который подсоединяют на время натяжки сита к компрессору. С возрастанием давления в цилиндре автоматически увеличивается зажимающее усилие держателей полотна. Это позволяет прочно удерживать в напряженном состоянии полиэфирное, нейлоновое и металлизированное полотно, а также металлические сетки. Ширина зажимов определяется типоразмером и составляет 15 и 25 см.

На ровном столе размещают трафаретную раму и, комбинируя зажимы, составляют необходимое по размеру для данной рамы устройство. Чтобы разместить зажимы вокруг рамы, стол должен быть длиннее и шире самой большой рамы на 70 см.

По периметру стола укреплена воздушная магистраль, снабженная вентилями для подключения и манометром для контроля давления. Цилиндры могут быть соединены между собой последовательно, а к магистрали подключены в одной или двух противоположных точках. Края сетчатой ткани закрепляют в зажимах и включают насос. Одинаковое давление во всех пневмоцилиндрах придает сетке равное натяжение в продольном и поперечном направлениях. Стол дополнительно можно оборудовать приспособлением для вытяжки паров растворителя, который входит в состав клея.

Регулируя давление в магистрали по манометру, можно изменять величину натяжения сита. Растянутая ткань имеет свойство ослабевать через некоторое время. Особенно заметно это при использовании сетчатых тканей из скрученной нити, серийно вырабатываемых в текстильной промышленности. Сетки из моноволокна меньше изменяют свои показатели, но более тонкие нити, а следовательно, более высокие номера тканей, вытягиваются на 2 — 3 % больше, чем толстые.

Постоянное давление воздуха в магистрали сохраняет силу натяжения заданной величины и компенсирует все изменения, происходящие в нитях. Рекомендуется натянутое сито приклеивать не сразу, а выждать для стабилизации некоторое время, которое зависит от материала и категории сетчатого полотна.

Внутреннее напряжение ткани через несколько часов понижается на 10 -20 % и в дальнейшем изменяется уже незначительно. Этот немаловажный фактор надо учитывать при определении величины нагрузки при растяжке полотна. Использование измерительного прибора натяжения упрощает контроль за этой операцией. Повышение тяговой нагрузки на 10 — 20 % компенсирует будущие изменения, и не требуется ждать несколько часов для стабилизации внутренних напряжений в ткани. Металлизированные ткани и ткани, содержащие углеродные волокна, малоэластичны, вытягиваются на 1 — 2 %, а металлические сетки еще более жесткие, коэффициент растяжения у них низкий и не превышает 0,5 %.

Для работы подбирают бесшумный компрессор, имеющий объем ресивера не менее 50 литров и мощностью до 6 атмосфер, или приобретают специально изготовленные для таких целей столы, оборудованные необходимыми приборами.

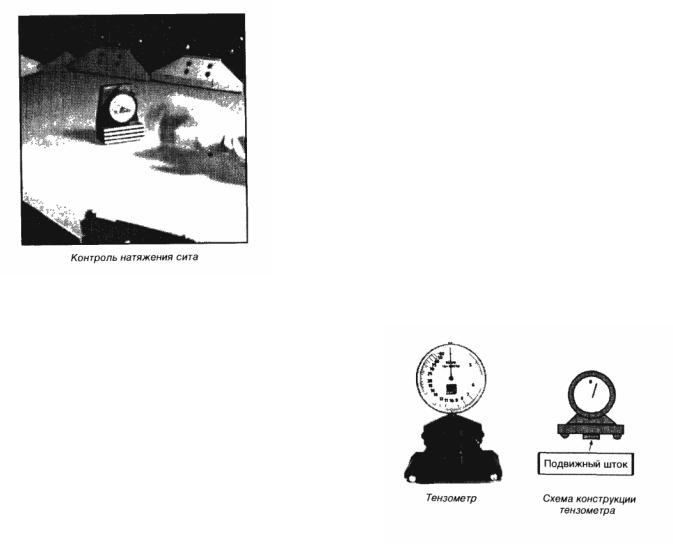

КОНТРОЛЬ НАТЯЖЕНИЯ СИТА

Говоря о натяжении сита, нельзя оперировать словами «чуть больше» или «чуть меньше». Обычно с этого начинаются все дальнейшие проблемы в технологическом цикле изготовления трафарета, а в результате, чаще всего, при печати получают дополнительный брак. Несовмещение цветов и изменение линейных размеров рисунканаиболее характерные признаки того, что сетки натянуты с различным напряжением.

Мастера, работающие длительное время в шелкографии, натягивают сетки, исходя из своего опыта, и этого достаточно для определенного уровня качества. В небольших печатных мастерских применяют ограниченное количество номеров сетчатого полотна, и при печати работ, не связанных с цветоделением, ручной и приблизительный контроль за натяжением вполне допустим.

Фирмы, имеющие широкий диапазон заказов, сталкиваются с тем, что ассортимент применяемых номеров и категорий сеток увеличивается. В таких условиях полагаться только на чутье мастера уже невозможно. Ведь максимальное усилие, которое необходимо приложить к сетчатому полотну при натяжении, зависит от частоты нитей и их толщины. То есть при одном и том же номере сетки для легкой категории требуется меньше усилий, чем для ткани тяжелой категории, изготовленной из более толстых нитей.

Машинная трафаретная печать особенно требовательна к одинаковому натяжению сеток на рамах.

Натяжение сетки можно контролировать специальным измерительным прибором, показывающим величину в Ньютон/см (N/см).

Тензометр

Прибор, измеряющий распределения деформаций, называется тензометром. Изготовители сетчатого полотна и оборудования для трафаретной печати выпус-

кают несколько модификаций тензометров. Например, фирма «SST ТПа1»предлагает механический прибор со стрелочным индикатором, a «SVECIA» — электронный измерительный прибор с цифровым дисплеем на жидких кристаллах, который работает от встроенной батареи. Диапазон измерений

от 0 до 60 N/см

Тензометр имеет две неподвижные опоры, а между ними выдвижной шток, который в зависимости от натяжения сетки прогибает ее поверхность и через систему рычагов передает полученное значение на циферблат. Установленный на стекло прибор должен показывать максимальную величину шкалы Специальный калибровочный винт позволяет отрегулировать отклонения в показаниях прибора

Тензометр устанавливают во время измерения на сетку, желательно посередине, на одинаковом рас-

стоянии от краев рамы, и натягивают ткань до показателей, которые рекомендуются для данной сетки и вида печати. Чтобы не было искажений в показаниях прибора, рама располагается в горизонтальном положении, а измерения проводят не ближе 10 см до края рамы.

До 6 — для печати по текстилю и для ручной печати; 10-12 — одноцветная или многоцветная печать, не требующая точного совмещения конту-

8-20 — для общих графических работ; 15-25 -для печатных изданий высокой точности (например: печатные схемы для радио-

электроники, шкалы измерительных приборов и т. п.), многокрасочные полутоновые печатные издания

Так как трафарет должен сохранять некоторую эластичность в течение всего процесса печати, то нет необходимости предельно сильно натягивать ткань на раму. Практически было доказано, что в графической многокрасочной трафаретной печати точность совмещения может быть достигнута, когда сетки, например, имеют напряжение, равное 10 N/см. Длительная печать и неоднократная регенерация сита также приводят к уменьшению натяжения.

Важно, чтобы все сетки для одной работы показывали относительно одинаковые значения. Отклонение может колебаться в пределах 2 N/см для каждой рамы. Максимальное натяжение сетки требуется только при машинной печати, где давление ракеля на трафарет постоянное, равно-

мерное, и нет опасности случайно пережать предел эластичности нитей. Превышение такого предела приводит к растяжению сетки без восстановления исходной длины.

|

Номера сеток, ни- |

Допустимые откло- |

|||||

|

натяжения, N/см |

||||||

|

(моно полиамид, капрон, нейлон) |

||||||

|

(моно полистер — лавсан) |

||||||

|

(моно полистер модифицированный) |

||||||

|

(моно полистер -металлизированный) |

||||||

|

(моно полистер – антистатическая с углеродными ни- |

||||||

При изготовлении сеток с № 90 по № 120 нормальной категории итальянская фирма «Saati» применяет нить одинаковой толщины (40 мкм). Так как ткань № 120 содержит нитей в полтора раза больше, то и прочность соответственно возрастает. Поэтому рекомендуемое натяжение для № 90 будет равняться 25-28 Н/см, а для № 120 уже 28-32 N/см.

Так как производители сетчатого полотна проводят испытания для своей продукции, то они для каждого номера и категории предлагают свои показатели натяжения, которые могут отличаться от показателей других фирм. Поэтому при приобретении сеток не забудьте получить необходимую информацию.

Например, вот такую сводную таблицу величин натяжения своих трафаретных сеток пред-

лагает швейцарская фирма Swiss Silk Boltina Cloth Mfg.Co.Ltd.Zurich.

Причины потери натяжения

При недостаточной жесткости рамы, особенно больших размеров, стороны прогибаются

к середине и натяжение в середине трафарета падает. Это касается как деревянных, так и металлических рам.

Плохо закреплена ткань в зажимах натяжного устройства. Рама должна фиксироваться в натяжном устройстве на одинаковом уровне относительно зажимов, чтобы ткань равномерно прилегала по всему периметру во время приклеивания.

Если в помещении, где натягивается сито, высокие колебания температуры воздуха.

Не соблюдается время выдержки между окончанием натяжения сита и началом склеива-

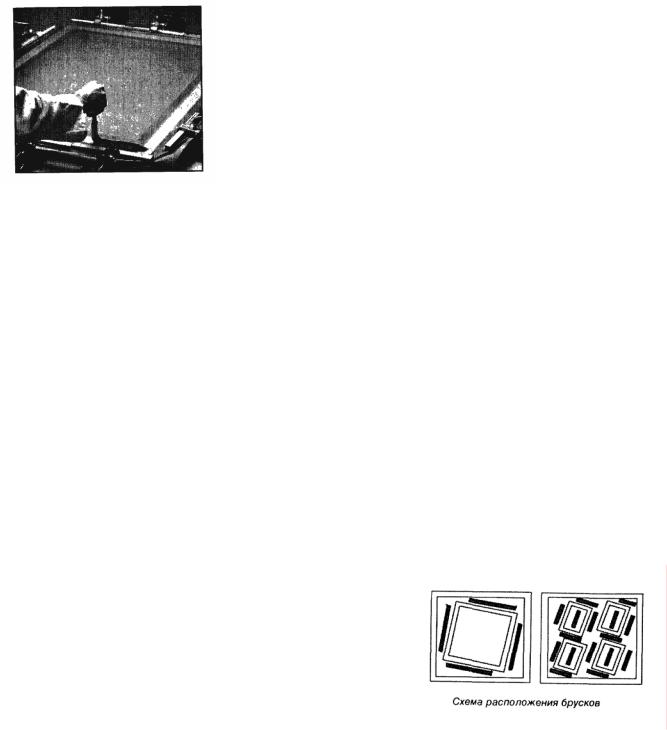

КРЕПЛЕНИЕ СЕТКИ К РАМЕ Механическое крепление Скобами

Простой и быстрый способ крепления натянутой сетки к деревянной раме реализуется с помощью механического или электрического скобосшивателя. Существует два варианта.

При первом варианте, сетку удерживают вручную с помощью специальных щипцов, натягивают и сразу забивают скобы. Ткань выкраивают с таким расчетом, чтобы губки щипцов прочно захватывали края. При необходимости экономии сетки, по краям дополнительно пришивают полосы из обычной прочной ткани, шириной 5 — 10 см, за которые держат щипцами, что также уменьшает риск обрывов и искажений по периметру сетки.

Первые четыре скобы забивают в середины брусков рамы крест-накрест, натягивая полотно с максимальным усилием. Следующие точки крепления располагаются по углам, с учетом усилий натяжения ткани по диагонали. Необходимо следить, чтобы нити основы были без перекосов и взаимно перпендикулярными. Дальше крепление ведут симметрично от средины брусков к углам рамы.

Во втором варианте, который дает несомненно лучшие результаты, ткань предварительно натягивают в любом растягивающем устройстве, а затем не спеша закрепляют. Интервал между забиваемыми скобами зависит от силы натяжения полотна и сложности будущего рисунка. Скобы забиваются параллельно краю рамы, а при сильном натяжении сетки или частом размещении скоб — под углом.

При отсутствии скобосшивателя, сетка закрепляется мелкими гвоздями и деревянными рейками сечения 5х10 мм.

Так как рейки не должны выступать над плоскостью трафарета, раму заранее изготавливают с дополнительными пазами по всему периметру. Глубина паза 5,5 мм и ширина 11 мм.

Древесина для реек подбирается мягкая, чтобы не скалывалась при частом расположении гвоздей. Плоскости брусков рамы состругиваются с небольшим уклоном в 2 — 3 мм к внешнему краю, чтобы скомпенсировать деформацию дерева вовнутрь при сильных нагрузках. Кроме этого, сетка, плотно прилегая ко внутреннему периметру рамы, не отслаивается при давлении ракеля на трафарет во время печати и не позволяет подтекать туда краске.

Прежде чем забивать рейки, сетку закрепляют с небольшим усилием в растягивающем устройстве. Нагрузку делают не максимальной, так как рейка, при забивании ее в пазы, дополнительно увеличивает натяжение. Гвозди предварительно забивают в рейки, которые размещают над пазами. Постепенно, забивая гвозди ударами молотка, погружают рейки в пазы. Метод позволяет равномерно и с достаточно сильным натяжением закрепить полотно на раме. Сетку удерживают не только гвозди, но и сила трения при изгибе ткани в пазах.

Самонатягивающиеся рамы

Закрепить и натянуть до необходимой величины сетку на раму без натягивающего устройства можно при помощи самой рамы. Такие рамы снабжены дополнительными приспособлениями, растягивающими сетку после её закрепления. Сетка монтируется без помощи клея в специальных пазах, где гибкие алюминиевые или сдвоенные нейлоновые стержни плотно удерживают полотно от смещения. Во время натяжения стержни смещаются, упираются в стенки паза, и за счет этого заклинивающий фактор пропорционально возрастает.

Вращающиеся рамы представляют собой изделие из уголков и четырех массивных труб, которые с помощью гаечного ключа можно поворачивать только в одну сторону. Каждая сторона рамы вращается независимо друг от друга. Все детали выполнены из алюминия и нержавеющей стали. В зависимости от модели применяют трубы диаметром от 2,5 до 5 см, что позволяет изготовлять рамы размером от 17 до 155 см. Для больших форматов рам выпускают модели,

имеющие дополнительные ребра жесткости из металлических уголков, не позволяющие сторонам рамы прогибаться.

Операция по натягиванию сетки довольно проста. Рама накладывается на ткань, края её заворачиваются вокруг труб и фиксируются в пазах прутками. В центр сетки ставят измеритель натяжения и, попеременно вращая трубы вовнутрь с помощью ключа, достигают необходимых показателей.

Рамы с раздвижными натягивающими планками имеют более простую конструкцию. Боковые стороны рамы имеют профиль в виде скобы из алюминиевого сплава. Внутри профиля размещены металлические планки, которые перемещаются при вращении болтов. Шайбы и болты делают из нержавеющей стали и размещают по 3-4 штуки с каждой стороны. В планках проточен соответствующий фигурный паз для крепления ткани алюминиевыми полосками сечением 6х1,5 мм или нейлоновыми сдвоенными стержнями. Чтобы упростить и облегчить установку стержней, применяют специальный инструмент в виде широкой стамески из алюминия толщиной 3-5 мм. Силуэт паза может различаться, но принцип зажима сетки остается один и тот же (рис. 1, 2).

Рамы небольшого формата сваривают из простого профиля (рис. А), свыше 150 см — из профилей, усиленных дополнительной внутренней перемычкой (рис. Б).

В другом варианте рамы собирают из металлических уголков и передвижных планок, перемещаемых также болтами, но с утопленными головками. Прорезь в планке протачивается в соответствии с выбранным методом зажима ткани.

Клеевое крепление

Сетку закрепляют с помощью клея как на металлические, так и на деревянные рамы. Прежде чем наносить клей на раму, поверхность необходимо обезжирить. Новые рамы, особенно металлические, зачищают от заусенцев, а все острые углы закругляют абразивным бруском или кругом. Вторично используемые рамы тщательно очищаются от остатков печатной краски и старого клея. Если клей используется неоднократно одного и того же вида, то старую клеевую пленку соскабливать не обязательно, при условии, что она ровно и прочно держится на раме.

Для обезжиривания применяют различные водные смывочные средства и органические растворители: ацетон, очищенный бензин или спирт. Операцию проводят непосредственно перед склейкой. Едкий натр применяют для обезжиривания с осторожностью, так как он химически реагирует с алюминием.

Кроме обезжиривания, поверхности придают шероховатость для лучшего сцепления с клеем. Обрабатывают рамы абразивными материалами или пескоструйным аппаратом.

Различные виды клея Контактный

Клей, который затвердевает приблизительно через 30 секунд, прочно удерживает ткань так, что рама не нуждается далее в натяжении и после несколько минут сушки может быть освобождена от натягивающего устройства.

Клей наносится на раму и на натянутую ткань. Когда клей высохнет, склеивающиеся поверхности сжимают вместе и сетка затем дополнительно проглаживается пластмассовым шпателем для лучшего контакта.

Хотя отвердитель добавлен, этот клей недостаточно эффективен, когда находится в контакте с некоторыми растворителями. Следовательно, склеивающаяся поверхность должна быть защищена дополнительно лаковым покрытием.

Резервный

Эти клеи могут применяться к рамам заранее и затем просто восстанавливаться в течение склеивания с ацетоном или любой другой подходящей средой. Этот клей также должен быть защищен лаковым покрытием.

Двухкомпонентный стойкий к растворителям

Двухкомпонентный эпоксидный клей готовят непосредственно перед употреблением, смешивая смолу и отвердитель в указанных производителем пропорциях (обычно 1 часть отвердителя на 10 частей смолы). Такой клей дает прочную твердую пленку, не растворимую в воде, нефтяных растворителях и щелочах, которые чаще всего применяют в технологических процессах. Если клей получился вязким для нанесения его кистью, то его разбавляют ацетоном до необходимой консистенции.

Для оптимального контакта сетки и плоскостей рамок во время затвердения клея применяют дополнительно металлические бруски сечением 30 х 30 мм или полосы в качестве грузов, которые размещают в середине каждой

рамки и между рамками. Сетка слегка прогибается и плотно прижимается к приклеиваемой плоскости каждой рамки.

Маркировка

Трафаретный печатник, работающий с рядом различных тканей, во избежание путаницы должен маркировать рамы.

Проблемы тонких линий

Специфика трафаретной печати не позволяет печатать линии тоньше, чем 0,15 — 0,2 мм. Часть печатной площади занимают переплетенные нити, которые препятствуют уменьшению разрешающей способности. В принципе толщина линии может соответствовать расстоянию между

нитями при условии, что при копировании трафарета эта линия попадет в свободные промежутки между нитями. Если же проекция изображения попадает на нить, то линия будет отсутствовать. Исходя из этого, сделаем вывод, что ширина печатного элемента не может быть меньше удвоенной ширины ячеек данного номера сетки и плюс диаметр нити, применяемой для изготовления ткани.

Во время печати различных таблиц можно столкнуться еще с одной проблемой. Некоторые вертикальные или горизонтальные линии не получаются одинаковой толщины по всей длине. Часто заметно сужение в какую-нибудь сторону. Чем тоньше линии, тем чаще этот фактор заметен. Объяснение

достаточно простое.

Обычно ткань натягивают на формную раму с таким расчетом, чтобы нити основы были параллельны сторонам рамы. При фотокопировании будущие вертикальные и горизонтальные линии изображения формируются пересекающимися нитями основы. Нить, идущая

параллельно линии, частично перекрывает печатные просветы. На практике невозможно натянуть сито с абсолютно геометрической точностьюи совместить копируемый рисунок. Поэтому лучше сделать так, чтобы нити ткани не совпадали с основными линиями изображения. Для этого сетчатое полотно преднамеренно закрепляют на раме под некоторым углом.

При повороте сетки до 15° поступают следующим образом. Вырезают из бумаги выкройку необходимого размера и укладывают на ткань. Поворачивают до заданного угла и обрезают заготовку. Полученный кусок сетки вставляют в зажимы натягивающего устройства и дальше поступают как обычно.

Все упрощается при использовании специальной вспомогательной рамы, в которую вставляется рабочая рама и поворачивается под любым углом. Сама ткань натягивается в обычном режиме, без перекоса.

Контролировать натяжение полотна в таком приспособлении сложнее, так как зажимы не упираются непосредственно в ребра рамы. Если бруски недостаточно жесткие, то после снятия напряжения с зажимов сильно натянутая ткань может деформировать раму, что снизит показатели натяжения сетки.

ОБРАБОТКА СЕТКИ ПЕРЕД НАНЕСЕНИЕМ ФОТОРАСТВОРА

Когда сетка натянута, можно считать, что первый этап изготовления трафарета выполнен — приготовлена несущая основа. Следующий этап состоит в создании участков на сетке, не пропускающих краску во время печати. Каким бы ни был способ создания таких участков, прежде всего мы должны помнить, что к трафарету будут прикладываться различные физические нагрузки. Изолирующие участки должны прочно удерживаться на деформирующейся сетке и сохранять свои качества

до конца печати.

В первую очередь надо обратить внимание на то, как прочно прилипает к нитям резервирующий состав.

Если сито выткано из натурального или искусственного шелка, то нити, скрученные из тончайших волокон, достаточно шероховатые и позволяют прочно удерживать вещество, из которого будут сформированы печатные элементы.

Рассматривая сетчатую ткань из моноволокна, при большом увеличении мы можем увидеть, что нити похожи на стеклянные стержни с очень гладкой поверхностью. На таких нитях плохо удерживается фотослой, и небольшие печатные элементы (точки, штрихи) легко осыпаются под давлением ракеля и от деформации трафарета. Для преодоления этой проблемы необходимо нити сделать шероховатыми. Существует несколько способов:

Механический способ

Пемзу толкут в порошок и просеивают через сито № 20 или № 30. Порошком пемзы протирают кругообразными движениями всю поверхность сетки с внутренней и наружной стороны. Де-

лают это помощью мягкого фетрового или суконного тампона. Мононити ткани становятся шероховатыми, с мельчайшими заусенцами, которые увеличивают площадь сцепления растворов. Остатки порошка вымывают из ткани сильной струёй воды, протирая при этом жесткой щеткой, чтобы удалить случайно застрявшие в ячейках частицы пемзы.

Вместо пемзы можно применять водостойкие шлифовальные бумаги или ткани зернистостью от №М40 до №М5. Обрабатывают сетку как в сухом, так и во влажном состоянии

Удобны в работе не закрепленные на основе абразивные микропорошки (корунд, карбид кремния и другие), которые наносят на сито во влажном состоянии губкой и протирают внутреннюю и наружную стороны в течение 3-5 минут. Размер зерна абразива от №М40 до №М10. Смывают порошок струёй воды под сильным давлением.

Абразивы, по своим физическим данным очень твердые и острые кристаллы, могут неоднократно использоваться для последующего приме-

нения. Тяжелый порошок быстро оседает в воде. Если поддон смывочного устройства наклонен в противоположную сторону от сливного отверстия, то весь абразив будет скапливаться на дне. Невысокие поперечные перегородки на дне позволят задержать не только весь используемый порошок, но и сэкономить затраченные средства.

Не рекомендуем применять бытовые чистящие средства, содержащие абразивные добавки неопределенного размера. Всегда остается опасность сильно поцарапать нити крупной частицей абразива, что может в дальнейшем способствовать разрыву ткани. Кроме этого, крупные частицы забивают ячейки сетки и трудно вымываются водой, а при печати не пропускают краску

Химический способ

Некоторые химические растворы разрушают материал, применяемый для изготовления сетчатых тканей. В небольших концентрациях и при кратковременном воздействии моноволокно разъедается только в поверхностном слое, сохраняя свою прочность и эластичность. Жидкие химикаты пропитывают ткань и смачивают полностью все нити, создают прекрасную шероховатую поверхность по всей структуре ткани, так необходимую в изготовлении долговечного трафарета.

Для полиамидных нитей:

Раствор наносят кистью на сетку и обрабатывают в течение 3-х минут.

Взамен ортокрезола применяется хлористый цинк:

В течение 15 минут ткань обрабатывают раствором.

Чтобы прекратить дальнейшее воздействие раствора на материал, его тщательно смывают чистой водой.

«Фирменный» способ

Зарубежные фирмы, специализирующиеся в области трафаретной печати, предлагают обрабатывающие и обезжиривающие растворы под различными названиями, которые можно приобрести в России у торговых агентов или заказать непосредственно у производителя. Применяют их согласно приложенным инструкциям и рекомендациям.

Химическая обработка более безопасная, по сравнению с механической, и в несколько раз эффективнее из-за максимального воздействия на всю поверхность нитей. Равномерная шероховатость позволяет прочно удерживаться мельчайшим печатным элементам рисунка.

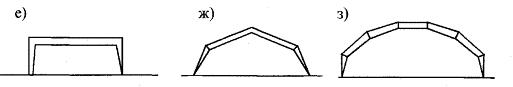

Рамные металлические конструкции отличаются большим разнообразием статических схем, количеством пролетов, конфигурацией и т.д., что позволяет строить здания самого различного назначения и размеров.

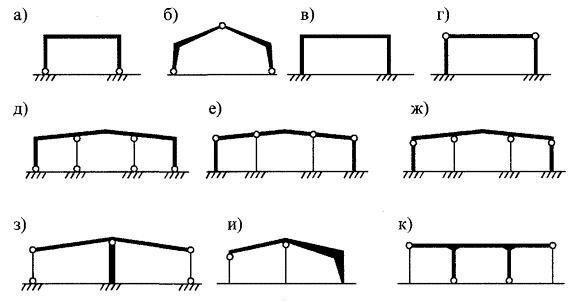

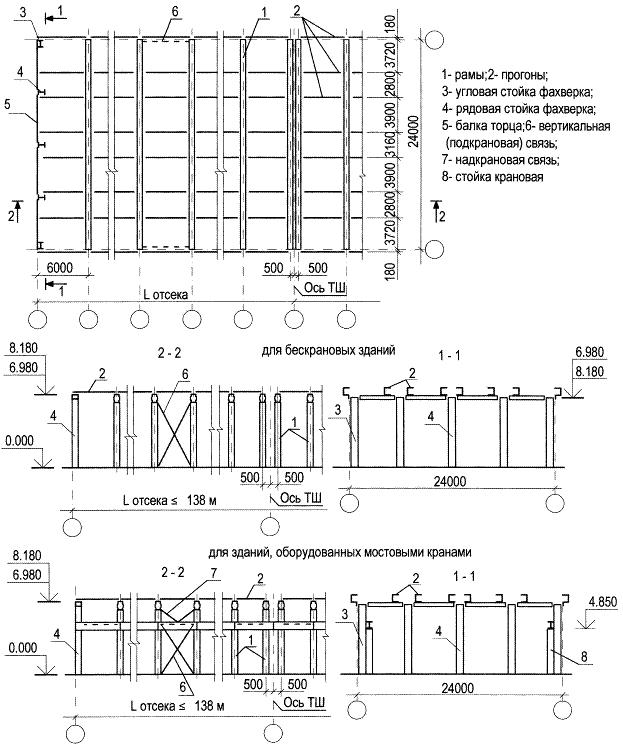

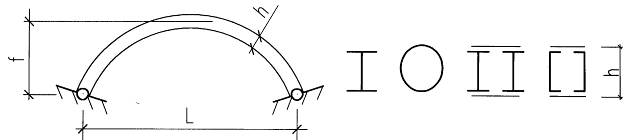

На рисунке 3.2.1 приведены некоторые типы плоских и пространственных стальных рамных конструкций. Статические схемы рамных конструкций приведены на рис.3.2.2.

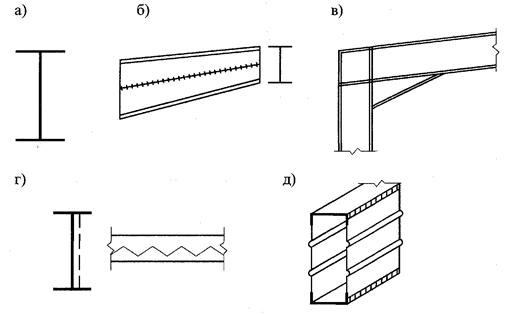

Чаще всего сечения рамных конструкций выполняют сплошными двутаврового или коробчатого сечения. Некоторые возможные варианты сплошных сечений стальных рам приведены на рисунке 3.2.3.

Использование того или иного вида рам, их статической схемы и типа сечения определяется размерами и конфигурацией проектируемого здания, наличием соответствующего технологического оборудования для изготовления конструкций и другими факторами.

В зависимости от расчетной схемы рамы ригели выполняют постоянного или переменного сечения. В двухшарнирных рамах (рис. 3.2.2 в) высоту ригеля постоянной высоты принимают равной 1/30-1/40 пролета. Стойки обычно имеют переменное сечение, уменьшающееся к опорам.

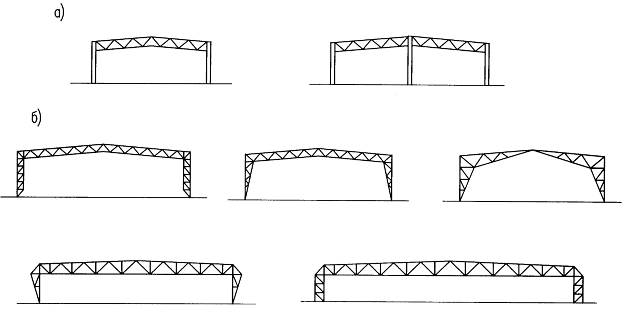

При пролетах более 50-60 м экономичны сквозные (решетчатые) рамы (рис. 3.2.4). В двухшарнирных сквозных рамах с шарнирным сопряжением стоек и фундаментов высоту ригеля рамы принимают в пределах 1/8-1/15 пролета.

Бесшарнирные сквозные рамы, используемые обычно в покрытиях ангаров, имеют очень большие пролеты (120-150 м). Высоту ригеля в таких рамах принимают равной 1/12-1/20 пролета. В ангаростроении применяются также двухконсольные и одноконсольные рамы. Одноконсольные рамы целесообразны в навесах спортивных сооружений. В зданиях пролетом 40–50 м и высотой 16–20 м можно применять сквозные двухшарнирные рамы с ломаным ригелем (рис. 3.2.1 з) постоянной высоты, равной 1/15-1/25 пролета.

Решетку ригелей сквозных рам обычно принимают треугольной. Стойки рам могут быть запроектированы сплошными (рис. 3.2.4 а) или решетчатыми (рис. 3.2.4 б). Решетчатые стойки могут иметь треугольную или раскосную решетку. Сечения стержней и узлы сквозных рам конструируют аналогично фермам больших пролетов. Однако наиболее целесообразно применение гнутых профилей прямоугольного сечения.

Ниже даны примеры применяемых в производственных зданиях типовых рамных конструкций.

Рис.3.2.1. Типы рамных конструкций

а – каркас из плоских рам; б – из пространственных рам; в – пространственный каркас из плоских рам и силовых пространственных связей; г – однопролетная рама; д – многопролетная рама; е – П-образная рама; ж – рама с уклоном стоек и ригелей; з – рама полигонального очертания

Рис.3.2.2. Статические схемы рамных конструкций.

а – двухшарнирная рама; б – трехшарнирная рама; в – рама с жестким опиранием стоек на фундаменты и жесткими узлами сопряжения ригеля со стойками; г – рама с жестким опиранием стоек на фундаменты и шарнирными узлами ригель-стойка; д – рама с шарнирно опертыми крайними и промежуточными стойками, жесткими узлами сопряжения ригелей с крайними стойками и шарнирным сопряжением со средними; е, ж – рамы с разрезными или неразрезными ригелями, шарнирно опертыми на защемленные стойки; з – рама с развитой средней стойкой, выполняющей роль ядра жесткости; и -, к – смешанные схемы.

Рис.3.2.3. Типы сечений рамных конструкций.

а – из сварных двутавров постоянного или переменного сечения с плоскими стенками; б – из прокатных двутавров переменной высоты, образованных из обычных путем диагонального роспуска и сварки; в – из прокатных двутавров без усиления и с усилением вутами; г – из сварных двутавров с гофрированной стенкой; д – коробчатое сечение (тип «ПЛАУЭН» или «ОРСК»).

Рис. 3.2.4. Типы решетчатых рам

а – со сплошными стойками; б – с решетчатыми стойками

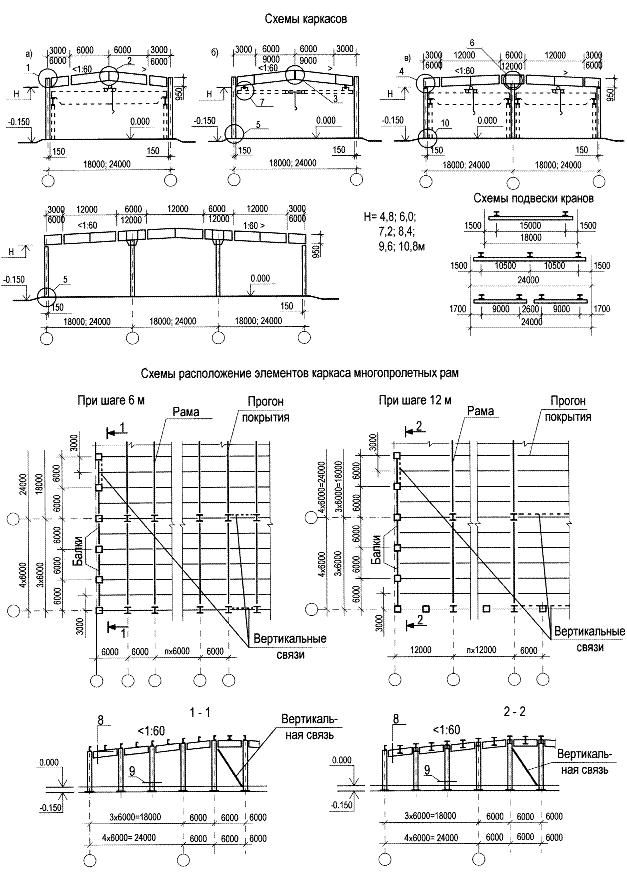

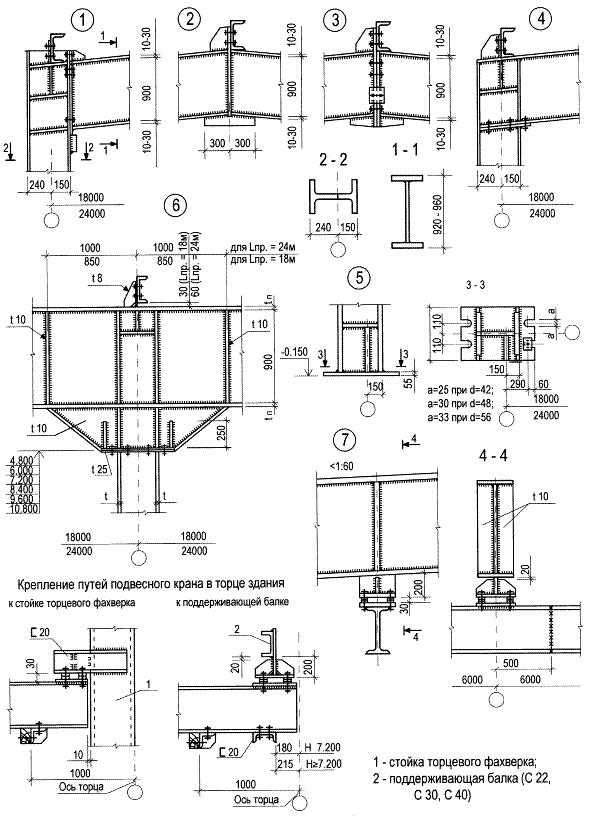

Рамные конструкции по серии 1.420.3-15 «Стальные рамные конструкции каркасов типа «Канск» одноэтажных производственных зданий с применением несущих рам из прокатных широкополочных и сварных тонкостенных двутавровых балок» разработаны для одноэтажных зданий с пролетами 18 и 24 м, количеством пролетов от одного до пяти и высотой до нижнего пояса ригеля 4,8 – 10,8 м. Шаг рам для однопролетных зданий принят 6 м, а для многопролетных – 6 и 12 м.

Здание может быть оборудовано подвесными кранами грузоподъемностью от 1 до 3,2 т или мостовыми опорными кранами легкого и среднего режимов работы грузоподъемностью от 5 до 32 т.

Для конструкций типа «Канск» разработано два варианта решения торцов:

С наличием в торце рам, смещенных на 500 мм во внутрь, и ненесущего фахверка;

Вместо рам в торце устанавливают торцевой несущий фахверк, включающий стойки, горизонтальные балки и вертикальные связи.

Вариант с ненесущим фахверком применяют в тех случаях, когда предполагается в будущем расширение здания, при этом торцевые рамы будут выполнять функцию спаренных рам температурного шва. Второй вариант целесообразен, если дальнейшее строительство не предусмотрено.

Ригели рам запроектированы из тонкостенных сварных балок, а стойки – из прокатных широкополочных двутавров. Сопряжение ригелей и стоек однопролетных рам выполняется жестким. Ригели многопролетных рам соединяются с колоннами крайних рядов шарнирно, а с колоннами средних рядов – жестко.

Стойки несущего фахверка запроектированы из холодногнутых тонкостенных профилей коробчатого сечения или из составных С-образных профилей.

В зданиях с подвесными кранами крановые пути в торце здания крепят к стойкам фахверка или к поддерживающим стальным балкам.

В зданиях с мостовыми опорными кранами устанавливают встроенную крановую эстакаду, состоящую из жестко закрепленных на фундаментах стоек и уложенных по ним типовых подкрановых балок.

В продольном направлении жесткость здания обеспечивается вертикальными связями, устанавливаемыми по каждому ряду колонн и стоек крановой эстакады в середине температурного блока длиной не более 72 м.

Все монтажные узлы каркасов типа «Канск» согласно серии приняты болтовыми, что исключает применение сварки на строительной площадке.

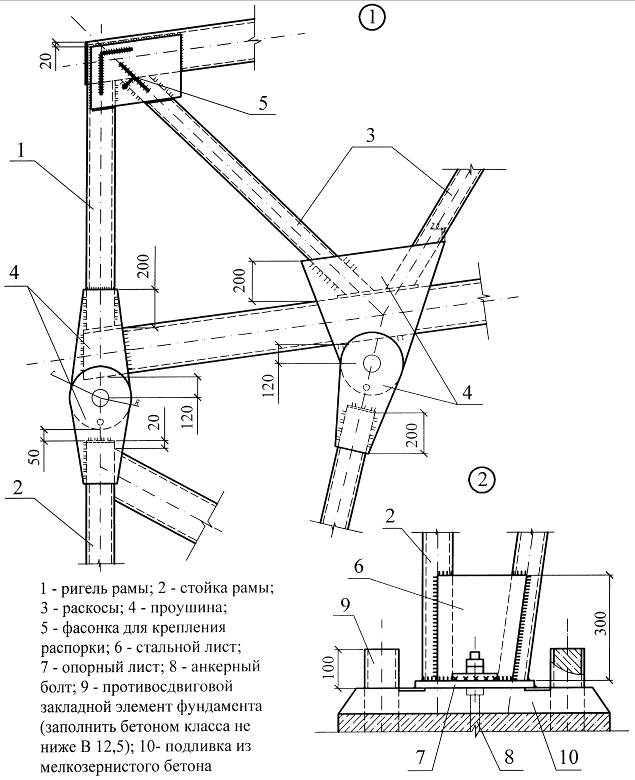

Схемы расположения элементов каркаса и узлы стальных конструкций типа «Канск» приведены на рисунке 3.2.5 – 3.2.7.

Рис. 3.2.5 . Рамные конструкции типа «Канск»

Рис. 3.2.6. Конструктивные узлы рамных конструкций типа «Канск»

Узлы замаркированы на рисунке 3.2.5.

Рис. 3.2.7. Конструктивные узлы и крепление крановых путей для рамных конструкций типа «Канск»

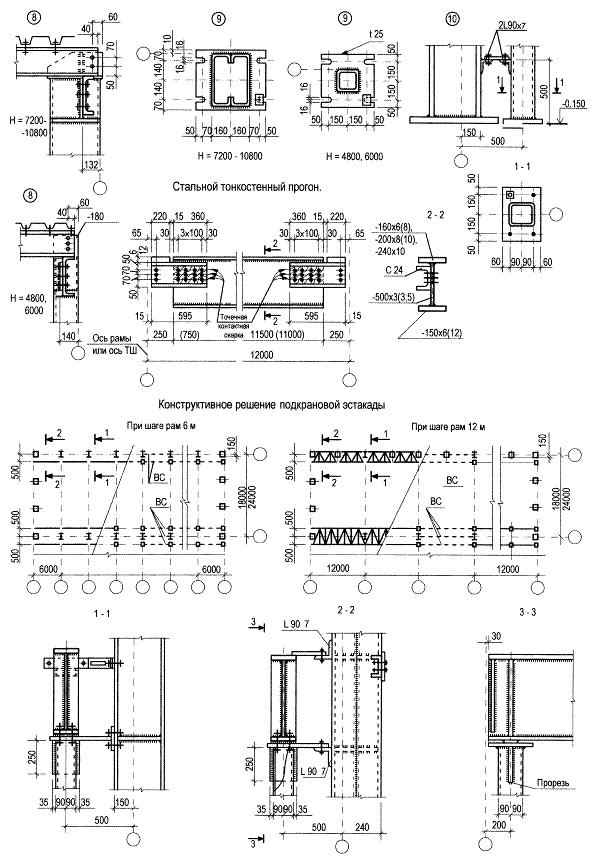

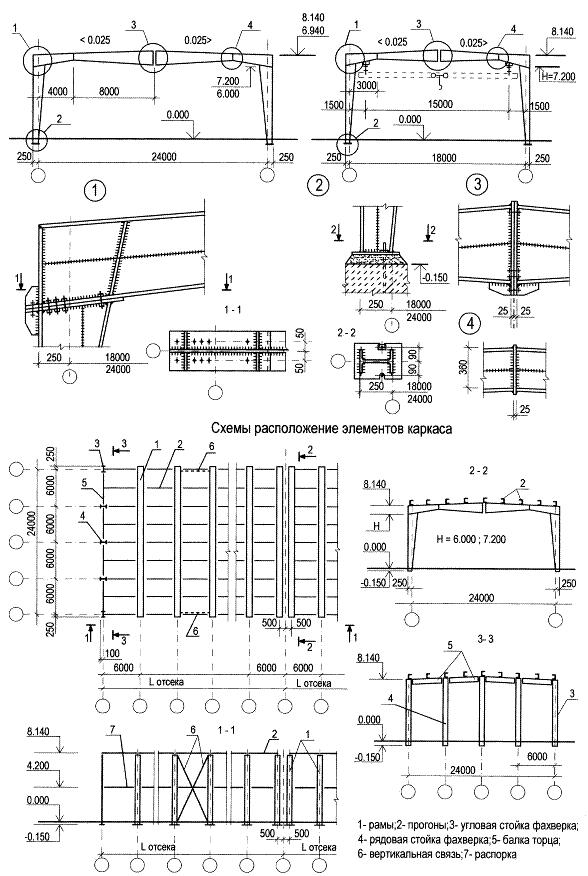

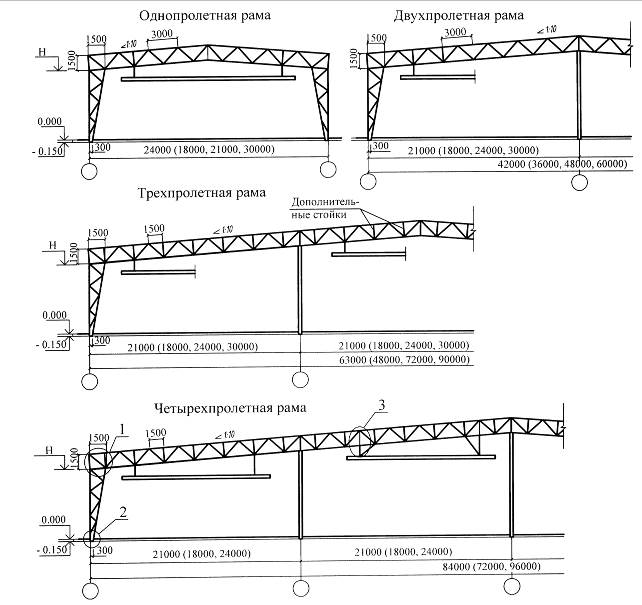

Рамы из двутавров переменного сечения (шифры 828 КМ, 828 КМ-1, 941 КМ, 961 КМ) применяются в одноэтажных однопролетных производственных зданиях пролетами 18 и 24 м и с отметкой верха ригеля рам 6,940 и 8,140 м без светоаэрационных фонарей. Шаг рам принят 6 м. Здания могут быть оборудованы подвесными кранами грузоподъемностью до 3,2 т.

Каркас здания с рамными конструкциями состоит из поперечных рам, прогонов, вертикальных связей и распорок по стойкам рам, стоек и балок торцевых фахверков.

Элементы переменного двутаврового сечения в ригеле и стойках изготавливаются из прокатных двутавров с параллельными гранями полок путем их продольного роспуска по наклонной линии на тавры переменной высоты.

Сопряжение стоек с фундаментом принято шарнирным. Сопряжения элементов в карнизных и коньковом узлах приняты жесткими и выполняются на фланцах толщиной 25 мм с применением высокопрочных болтов.

Жесткость каркаса в поперечном направлении обеспечивается работой рам, в продольном направлении — вертикальными крестовыми связями и распорками по каждому ряду стоек рам, обеспечивающими устойчивость стоек из плоскости рам.

Уклон верхнего пояса ригеля принят 0,025 при использовании типовой рулонной кровли и 0,100 при использовании кровельных панелей с металлическими обшивками.

Несущий торцевой фахверк запроектирован из широкополочных двутавров.

Схемы рам и узлы сопряжения элементов рамной конструкции приведены на рисунке 3.2.8.

Рамы из двутавров переменного сечения находят широкое применение в конструкциях производственных и общественных зданий. В качестве примера можно привести также рамные конструкции «АСТРОН».

В них используются сварные двутавры как переменного, так и постоянного сечения. Разработаны однопролетные здания с величиной перекрываемых пролетов до 72 м. При наличии дополнительных внутренних опор перекрываемые пролеты могут достигать 150 м. Шаг рам принимается от 5 до 12 м. Высота по водосточному желобу может достигать 20 м. При необходимости могут быть разработаны рамы других геометрических размеров.

Здания могут быть оборудованы мостовыми опорными кранами грузоподъемностью до 20 т.

Рамы, как правило, крепятся к фундаменту шарнирно. Однако при необходимости соединение может быть жестким. Торцевой фахверк выполняется несущим из сварных или горячекатаных стоек и ригелей. Прогоны покрытия приняты из холодногнутого оцинкованного Z-профиля.

Пример здания из рамных конструкций «АСТРОН» приведен на рисунке 3.2.9.

Рис. 3.2.8. Стальные рамные конструкции из двутавров

переменного сечения

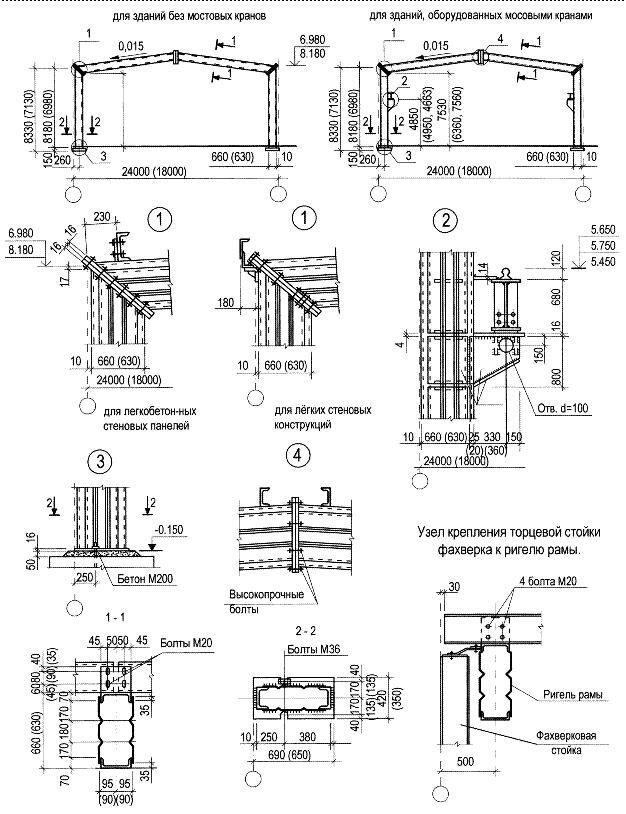

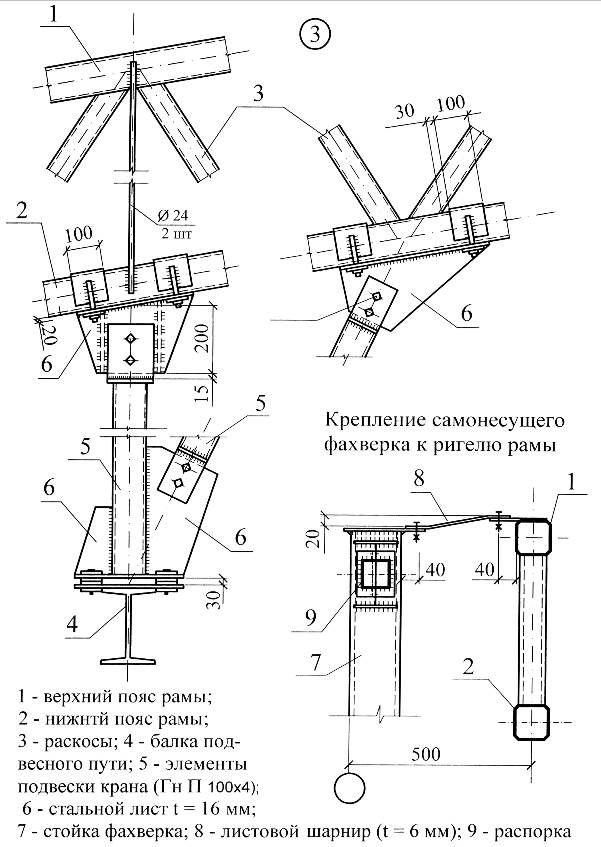

Система каркаса из плоских рам коробчатого сечения типа «Орск» (шифр 135, серия 2.420-4 вып.3) состоит из однопролетных поперечных рам, располагаемых с шагом 6 м, прогонов, вертикальных связей, стоек и балок торцевых фахверков. В многопролетных зданиях конструкции типа «Орск» применять не рекомендуется.

Конструкции каркаса разработаны для отапливаемых зданий пролетами 18 и 24 м, имеющих высоту до верха ригеля рам на опоре 6980 мм и 8180 мм. Применяются в бесфонарных зданиях и в зданиях с зенитными фонарями, бескрановых и с мостовыми кранами грузоподъемностью 5 т. Уклон ригеля рамы принят 1,5%.

Сопряжение стоек рам с фундаментами принято шарнирным. Сопряжения элементов в коньковом и карнизных узлах приняты жесткими и выполняются на фланцах толщиной 16 мм с применением высокопрочных болтов.

Схемы и узлы рамных конструкций типа «Орск» приведены на рисунках 3.2.10 и 3.2.11.

Стальные каркасы типа УНИТЕК одноэтажных производственных зданий с применением конструкций из гнутосварных труб разработаны для применения в отапливаемых и неотапливаемых зданиях без кранов, с подвесными кранами грузоподъемностью от 1 до 5 т и с мостовыми опорными кранами грузоподъемностью 5, 10 и 16 т с режимами работы 1К-5К с неагрессивной или слабоагрессивной средой при относительной влажности внутри помещения не более 70%.

Подвеска кранов производится симметрично относительно центральной оси пролета рамы. В торцах здания с подвесными кранами крановые пути опираются на балки либо непосредственно на стойки несущего фахверка.

В качестве ограждающих конструкций, как правило, применяются панели с обшивкой из профилированного листа или конструкции послойной сборки для отапливаемых зданий и профилированный лист для неотапливаемых зданий.

Основными несущими конструкциями каркасов УНИТЕК являются сквозные одно- и многопролетные рамы из гнутосварных труб. Шаг основных несущих конструкций 6 м. При необходимости, при больших вертикальных нагрузках (снеговой мешок и др.) шаг рам может быть уменьшен.

Сопряжение конструкций крайних стоек рам с фундаментом шарнирное, средних стоек рам и стоек фахверка — жесткое.

Сопряжение ригеля рамы с крайними стойками жесткое, со средними стойками — шарнирное.

Отметка низа несущей конструкции ригеля в месте сопряжения с крайней стойкой рамы (Н ) предусмотрена от 4,8 до 14,4 м.

Привязка крайних стоек к продольным осям принимается «0» или «250» для пролетов 12 — 18 м в зависимости от возможности размещения подвесного крана. В бескрановых зданиях пролетом 21-30 м принимается нулевая привязка.

Длина температурного блока не более 96 м.

В торце здания устанавливается несущий торцевой фахверк, состоящий из стоек и балок. Жесткость системы фахверка обеспечивается постановкой системы гибких связей и распорок. В случае предполагаемого расширения

здания в торце устанавливается основная несущая рама с самонесущими стойками фахверка.

Устойчивость и геометрическая неизменяемость здания обеспечивается:

в поперечном направлении – конструкциями несущих рам;

в продольном направлении — системой вертикальных связей и распорок.

Жесткость покрытия обеспечивается системой горизонтальных связей и распорок по ригелю рамы.

Прогоны покрытия выполнены по разрезной схеме. Шаг прогонов покрытия принимается равным 1.5 или 3.0 м в зависимости от нагрузки на покрытие и несущей способности кровельных ограждающих конструкций. При шаге прогонов 1,5 м решетка ригеля выполняется с дополнительными стойками. Сечения прогонов покрытия приняты из прокатных и гнутых швеллеров.

Прогоны стен выполнены по разрезной схеме. Шаг стеновых прогонов назначается от 1.2 до 3.0 м кратным 0.6 м в соответствии с расположением окон, ворот и других проемов, а также в зависимости от вертикальной и горизонтальной нагрузок и несущей способности стеновых ограждающих конструкций. Сечения стеновых прогонов приняты из прокатных и гнутых швеллеров, а также из гнуто-сварных труб.

Горизонтальные и вертикальные связи по каркасу и фахверку — крестовые гибкие из круглой стали Ø 20 и Ø 24 мм.

Распорки между рамами выполняются из гнутосварных труб.

Все заводские соединения — сварные. Монтажные соединения на втулках и на обычных и высокопрочных болтах.

Габаритные схемы зданий с подвесными кранами приведены на рисунке 3.2.12 , конструктивные узлы сопряжений для рам – на рисунках 3.2.13 и 3.2.14.

Здания, оборудованные мостовыми опорными кранами грузоподъемностью 5, 10 и 16 т, могут быть одно — или двухпролетными с величиной пролетов 12 и 18 м с отметкой до низа ригеля Н от 6,0 до 14,4 м.

Стальные арки также могут иметь сплошное или сквозное сечение.

Сплошные арки обычно имеют постоянное сечение и применяются при пролетах до 60 м (рис. 3.2.15). Высота сечения таких арок (h ) обычно принимается равной 1/50 — 1/80 от пролета (L ). При пролетах более 60 м обычно применяют сквозные (решетчатые) арки. Высота сечения в этом случае составляет 1/30-1/60 от пролета. Геометрические схемы и типы сечений сквозных рам приведены на рис. 3.2.16 .

Наибольшее распространение получили металлические арки, работающие по двухшарнирной схеме. Конструкция опорного шарнира определяется пролетом арки и величиной действующей нагрузки. На рисунке 3.2.17 а приведена наиболее простая конструкция (с помощью плиточного шарнира), характерная для легкой арки сплошного сечения.

Рис. 3.2.10. Стальные рамные конструкции коробчатого сечения типа «Орск

Рис. 3.2.11. Схемы торцов, расположения прогонов и вертикальных связей в зданиях со стальными рамными конструкциями коробчатого сечения типа «Орск»

Рис. 3.2.12. Габаритные схемы зданий с применением

рам УНИТЕК

Наиболее сложное решение, с помощью балансирного шарнира, имеют опорные узлы тяжелых большепролетных арок (рис. 3.2.17 б). Т.к. вблизи опоры сечения сквозных арок переходят в сплошные, опорные узлы таких арок выполняются аналогично.

Рис. 3.2.13. Карнизный и опорный узлы рамы УНИТЕК

(узлы замаркированы на рис. 3.2.12)

Рис. 3.2.14. Узлы крепления балки подвесного пути

и стойки фахверка к ригелю рамы

Рис. 3.2.15 . Конструктивная схема и типы сечений сплошных арок